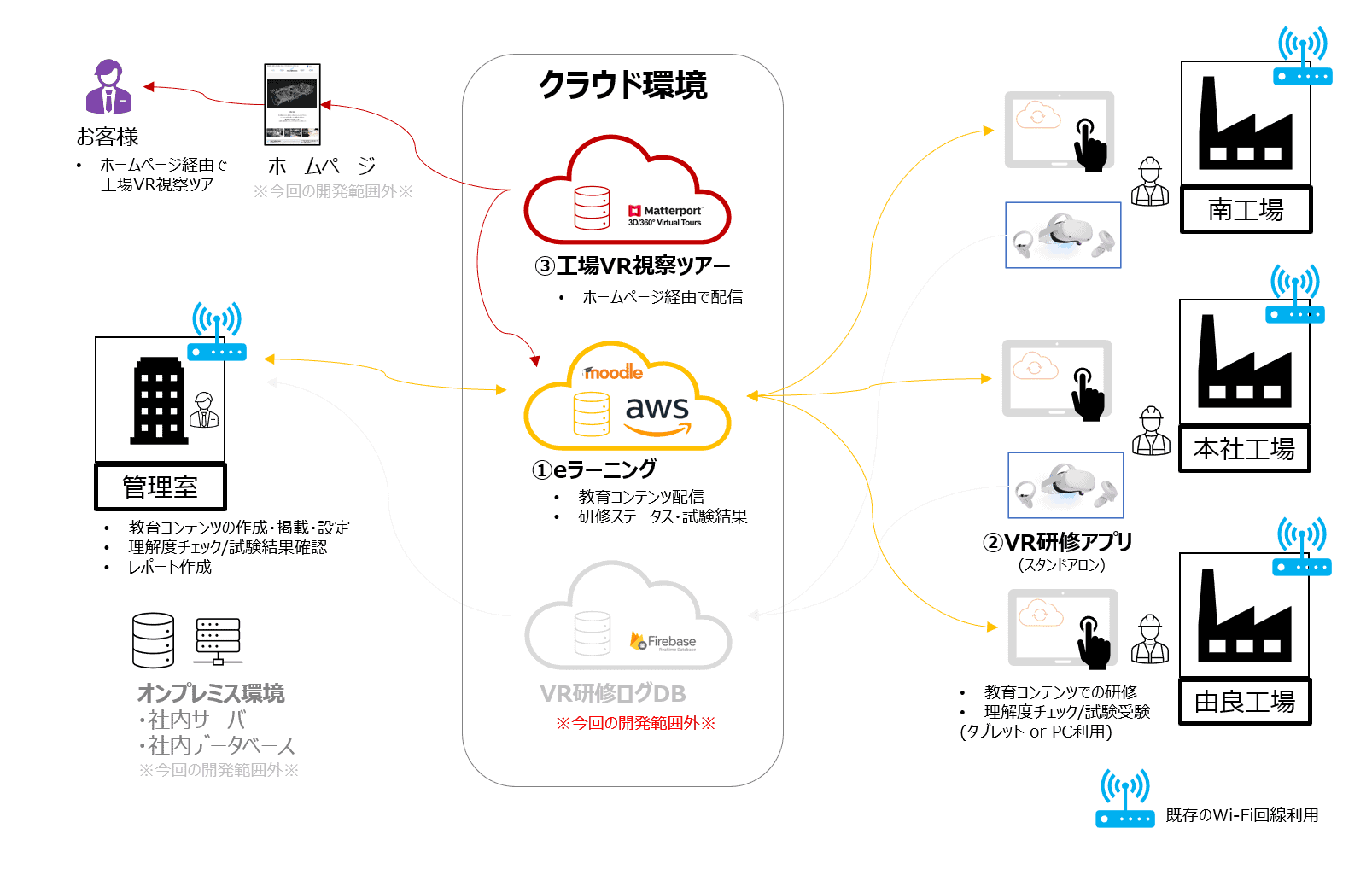

工場が国内3ヶ所にあり、各工場の作業員の研修などのセントラルコントロールに課題を抱えていた大旺工業株式会社様に対して、eラーニングシステムの構築、VR研修アプリの構築、工場VR視察ツアーのコンテンツ開発・実施といったアプローチで課題解決を行った事例です。

Q:大旺工業株式会社様の会社概要をおしえてください

昭和36年に創業した会社で、主に以下のような事業を行っている会社です。

- 冷凍冷蔵ショーケース、業務用厨房機器、鉄骨住宅部材、の鉄・ステンレス・アルミ材を主とした板金加工から組立、仕上げまでの生産。

- 通信機器、バイオ関連の筐体の部品製作から組立。

- ファイバーレーザー加工機による非鉄材加工。

Q:GICにシステム開発をご依頼いただく前に抱えていた課題はどのようなものですか?

工場が国内3ヶ所にあり、各工場の作業員の研修などのセントラルコントロールに課題を抱えていました。この課題を解決するために、低遅延な分散型クラウドでのシステム化を行いたいと考えていました。

具体的な課題は以下の3つです。

課題1:各工場の作業員安全運用研修の実施が難しい

- コロナ禍で対面での研修が出来ない

- 研修のために本社から工場まで行かないといけない

- 本社にある管理室にて一括管理が出来ていない

- 新入社員/外国人技能実習生の研修(多言語対応)

課題2:標準作業が現場で守られないケースがあり、不良品が多くなる

- 作業に慣れると手順をスキップする場合がある

- リマインドする機会がない、時間がない

課題3:工場の視察ツアーの実現が困難

- コロナの影響もあり工場視察ツアーの案内が困難

- 画像や動画での視察ツアーでは工場現場のイメージしづらい

Q:その課題を解決するために、どのようなアプローチを取られたのでしょうか?

以上の課題に対して、GICからは「安全運用管理教育システムを以下の3つのアプリケーションをクラウド上に構築し、スマートファクトリー化することで課題解決ができるのではないか」という提案があり、まずは2020年10月~2021年2月を実証実験の期間として実行してみよう、という意思決定を行いました。

①eラーニングシステムの構築(課題1・2の対応策)

②VR研修アプリの構築(課題1・2の対応策)

③工場VR視察ツアーのコンテンツ開発・実施(課題3の対応策)

Q:実証試験の結果はいかがでしたか?

想像以上の素晴らしい結果でした。①~③それぞれの実証実験結果の概要は以下です。

①eラーニングシステムの構築(課題1・2の対応策)の実験結果:本社コントロールセンターから研修内容コンテンツ(多言語)の配信をクラウド経由で行い、作業員は各工場現場から研修を受けることが出来るようになりました。また、研修内容の理解度テストもシステム内で受けることが出来るようになりました。本社コントロールセンターで各工場現場の作業員の研修受講ステータスやテスト結果の管理がシステム経由で一括管理が出来るようになり、当初抱えていた課題が解決できることがわかりました。

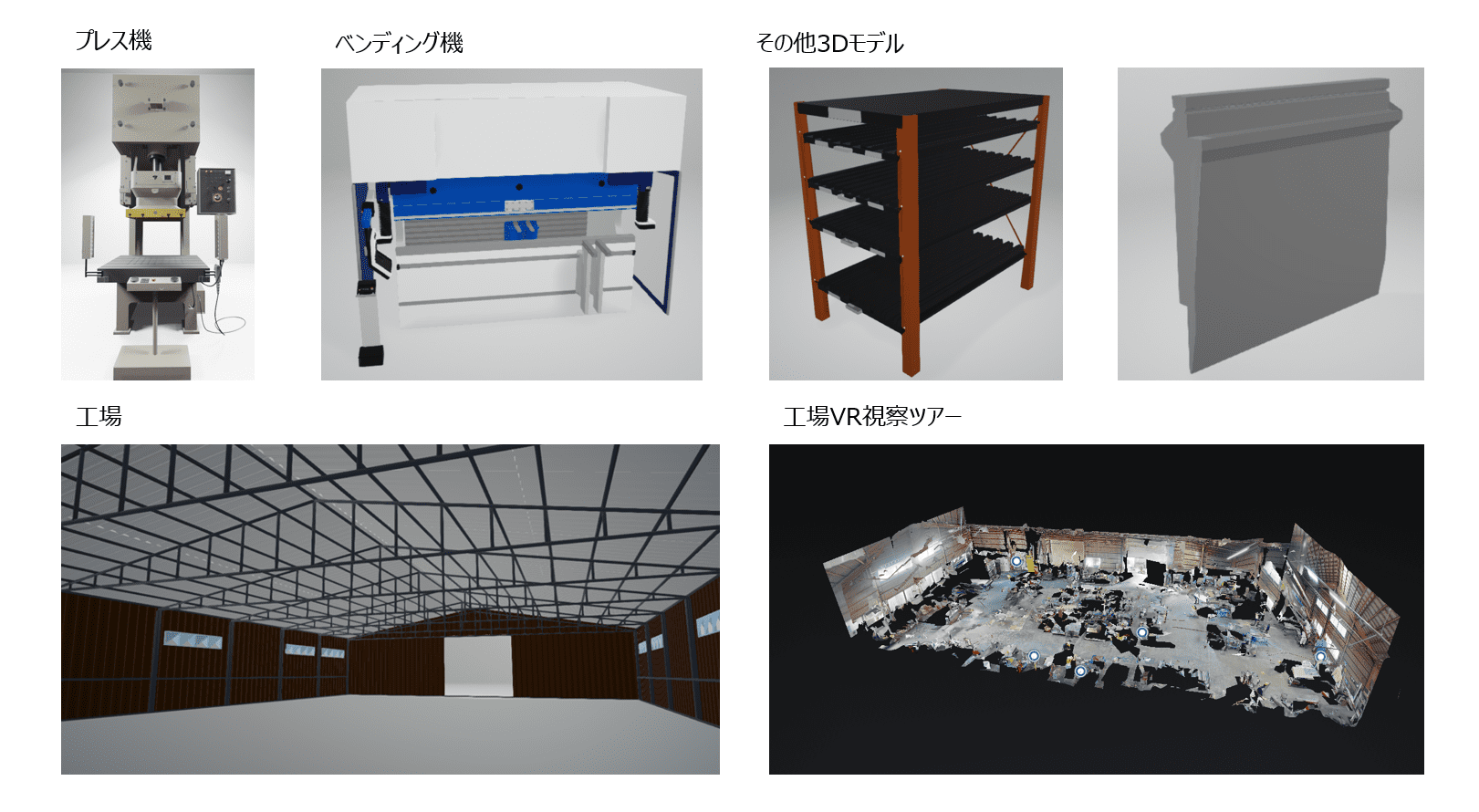

②VR研修アプリの構築(課題1・2の対応策)の実験結果:リアルに近い作業体験のためにVRアプリでプレス機やベンディング機を操作し、事故の体験含めて作業体験することが出来るようになりました。このVR体験型のアプリは、工場内の3次元空間を再現し、空間内を自由に歩行することが可能です。作業の熟練度にかかわらず、材料の運搬から、機器の操作等、実際の作業をリアルに体験することができます。また、機器の巻き込みや、挟まれなどの事故も体感することができ、従業員の安全意識を高めることが可能なクオリティであることがわかりました。

③工場VR視察ツアーのコンテンツ開発・実施(課題3の対応策):工場現場を360度カメラで撮影し、3Dモデルを再現したことで、実際に工場内に歩き回って設備や機械の説明を文書やビデオで確認することが出来るようになりました。

Q:今後の開発の方向性や展望をおしえてください

以上のような成果はあくまで「実証実験」の結果であるため、実際の運用に落とし込んでいくにあたって以下のようなことに取り組んで行きたいと考えています。

- eラーニングシステムに記載するコンテンツを追加開発し、運用していきたいです。

- 今回のVR研修アプリはスタンドアロンアプリで、研修実績のログデータなど取っていません。今後は研修のログをクラウド上にDB管理し、データ分析を行うといったことも必要になります。

- 工場VR視察ツアーについては、現時点では各設備の説明文書やビデオがないため、設備の説明文書や動画を作成する必要があります。また、工場VR視察ツアーの360度画像は実証実験用として撮影したので、一般公開するためには再度撮影しなおすなどの対応が必要な可能性もあります。

- 今回のVR研修アプリでは、1つの板金加工品をベースにして基礎的な作業手順や事故がVR空間で体験できるようにしていますが、運用開始後は研修対象の板金加工品の追加や作業手順の追加なども必要になる可能性があります。

- 製造現場では足を使って機械を操作することもあります。VRコントローラーは手を使用した作業を前提として構築しているため、リアルな操作になるためには足用のコントローラーを導入しての追加の開発が必要になります。

GICの開発成果物概要

①eラーニングシステムの構築

ムードゥル(Moodle)フレームワーク活用した安全運用管理e-Learningシステムの構築。基本機能はプレス機やベンディング機の基本操作のコンテンツ・VIDEO閲覧や簡易テスト等が可能なシステム構築。AWSクラウドサーバー(Cent OS)構築、Moodleフレームワークの構築、eラーニングシステム画面デザイン構築、コースレイアウトデザイン構築等をGICで実施。

②VR研修アプリの構築

プレス/ベンディング機用安全運用管理VRアプリケーションの構築。基本機能はプレス機及びベンディング機の3Dモデルを利用した基本操作が行えること。基本操作は以下を想定。日本語・英語対応も実施。

- ON/OFFボタン操作

- 基本操作ボタン(ユーザー操作でVR上の機械が動く

- 機械への金型のセット

- ユーザーがラック上のアルミ/鉄板を手で持ちベンディング機に入れて曲げ作業、プレス機での穴開け作業の実行

- 4.作業終了後、作業物を指定ラックに置く作業

- 6事故事例のシミュレーション

作成予定の3Dモデルの種類は以下。

- プレス機(操作パネル含む)

- プレス機(操作パンネル含む)

- ベンディング機(操作パンネル含む)

- ユーザの両手(操作可能)

- 金型

- アルミ/鉄板 (何種類か作成)

- ラック 等

③工場VR視察ツアーのコンテンツ開発・実施(課題3の対応策)

マターポート(Matterport)フレームワーク(クラウド)活用した工場VR視察ツアーの実現。基本仕様は工場の視察360度VRをインターネット(クラウド)経由で見て工場内に歩き回り、設備や機械の説明コンテンツ・ビデオを見ること。実装内容は以下。

- 工場現場の360度写真の撮影

- 360度写真のレンダリング作業

- Matterportフレームワーク(クラウド)へのアップロード

- VRツアーの説明文書・ビデオの掲載(設定)

- ホームページ等での設定

以上の開発はGIC日本およびGICミャンマーでのオフショア開発を組み合わせた柔軟な体制を構築することで実現。